Retour à la page d'accueil

Amélioration continueLe Digital au service de la Continuité d'Activité des Usines

Assurer la Continuité d'Activité de son entreprise peut s'avérer être un réel challenge !

Guide basé sur les bonnes pratiques d'industriels. Témoignage d'Alexandre Leclerc, CEO de Poka.

Grandir dans une famille d'industriels qui s'étend sur cinq générations m'a appris une leçon essentielle : toujours être prêt à faire face à une crise. D'aussi loin que je me souvienne, mon père m'a raconté les difficultés que son père, son grand-père et ses arrière-grands-pères ont dû affronter au cours des 115 années d'activité de notre famille chez Biscuits Leclerc. La pandémie de grippe espagnole, les deux guerres mondiales et plusieurs krachs boursiers sont les plus notables, bien sûr, mais il y a eu d'innombrables autres problèmes inattendus en cours de route.

Voici ce que ma famille a appris de chacune de ces crises, qui a contribué à façonner notre stratégie de continuité d'activité et à assurer notre survie et notre longévité : vous pouvez remplacer les fournisseurs, les machines et les clients, mais rien ne remplace les connaissances de vos travailleurs.

De nombreux fabricants sont aujourd'hui confrontés à cette dure réalité en raison de la pandémie COVID-19. Tout d'abord, ils se rendent compte que les connaissances ne sont pas documentées de manière à permettre aux travailleurs d'apprendre rapidement comment faire fonctionner les équipements lorsque les opérateurs ou les mécaniciens clés sont malades à la maison ou en quarantaine. Cela devient donc l'un de leurs plus grands risques de continuité. La formation, ils en conviennent, n'est plus une bonne chose.

Deuxièmement, de nombreux fabricants ont aujourd'hui du mal à communiquer avec les travailleurs et les experts clés et à les tenir informés pendant la quarantaine, sans parler de la manière d'obtenir leur expertise et leur soutien en cas de problème.

Bien que les entreprises ne puissent pas faire grand-chose pour empêcher la pandémie d'affecter leurs activités, il existe des mesures concrètes qu'elles peuvent prendre pour réduire le risque pour les travailleurs et les opérations de première ligne en maintenant tout le monde connecté numériquement. Cela est particulièrement important pour les fabricants de produits alimentaires et de biens de consommation courante qui ont la responsabilité supplémentaire de protéger notre chaîne d'approvisionnement alimentaire.

C'est en connectant numériquement les employés sur le terrain pour qu'ils aient un accès instantané à toutes les connaissances et à toutes les personnes dont ils ont besoin que j'ai développé Poka, une application d'aide à la performance pour les fabricants.

Aujourd'hui, face à cette crise, je me sens obligé de partager la façon dont ma famille et les fabricants mondiaux utilisent Poka pour soutenir la continuité de la production, tout en réduisant les risques pour les employés. Cela inclut certains commentaires non sollicités que nous avons reçus de nos clients depuis l'épidémie de COVID.

1) Garder les employés informés tout le temps

La communication de l'équipe dirigeante est particulièrement importante en temps de crise. Non seulement les employés doivent être informés des changements de politique, des procédures de sécurité et de nettoyage, et de ce qu'il faut faire s'ils tombent malades. Une communication fréquente est également importante pour remonter le moral, car de plus en plus d'employés doivent maintenir une distance physique entre eux, se mettre en quarantaine et travailler ou rester à la maison pour une période indéterminée.

La communication de l'équipe dirigeante est particulièrement importante en temps de crise. Non seulement les employés doivent être informés des changements de politique, des procédures de sécurité et de nettoyage, et de ce qu'il faut faire s'ils tombent malades. Une communication fréquente est également importante pour remonter le moral, car de plus en plus d'employés doivent maintenir une distance physique entre eux, se mettre en quarantaine et travailler ou rester à la maison pour une période indéterminée.

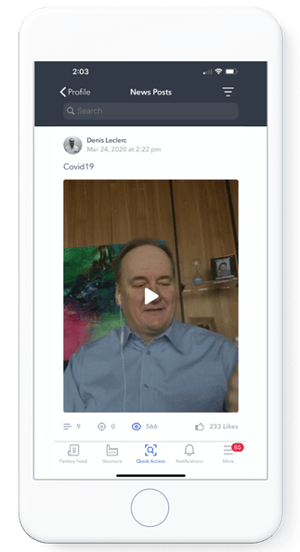

Chez Leclerc, la direction utilise un flux d'actualités numérique pour afficher les mises à jour et les meilleures pratiques COVID-19, partager chaque jour un message vidéo de son PDG et reconnaître les efforts des employés. Ces derniers peuvent consulter le flux d'informations à l'aide d'une tablette sur leur poste de travail, leur smartphone ou leur ordinateur portable. Ils peuvent également poster des questions et des commentaires dans le fil d'actualité, permettant ainsi un dialogue animé entre les salariés des différentes usines, chaînes de production et équipes.

"Les vidéos quotidiennes de notre président sont appréciées par le personnel de nos huit usines", déclare Johannie Bouffard, responsable des médias sociaux chez Leclerc. "Elles servent de point de rencontre où toutes les équipes sont informées des annonces du gouvernement et des mesures que nous prenons pour assurer un environnement de travail sûr et productif".

2) Réduire les réunions physiques en présentiel

Si le maintien d'une distance de deux mètres entre les employés dans l'usine est une nécessité absolue, les industriels peuvent faire plus pour assurer leur sécurité en réduisant, voire en supprimant, si possible, les réunions en personne. Les informations qui sont généralement échangées lors des changements d'équipe, des réunions à plusieurs niveaux et des réunions quotidiennes devraient être partagées numériquement chaque fois que cela est possible.

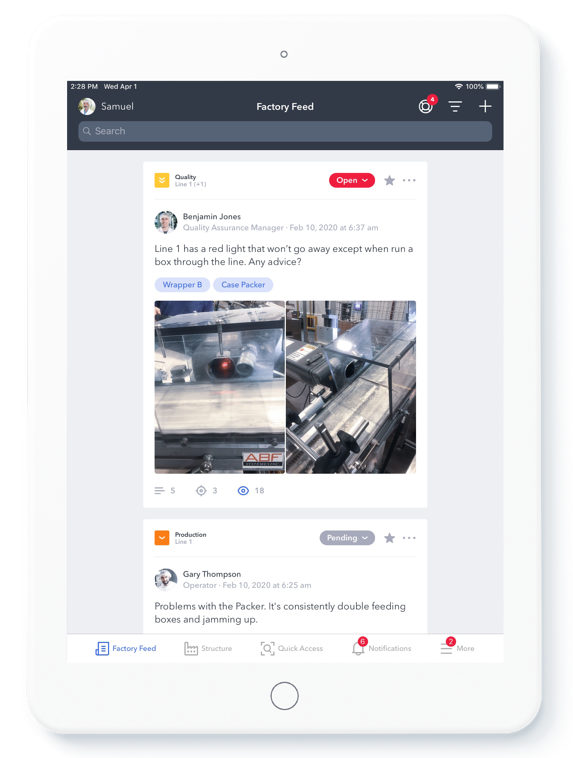

Chez Leclerc et dans d'autres entreprises de production, notamment Bosch, Danone et ABB, les mises à jour et les problèmes sont enregistrés et partagés à l'aide de leur renseignement digital. Au lieu de communiquer verbalement les informations lors d'une réunion, les travailleurs utilisent leurs tablettes ou leurs smartphones pour afficher les informations. Il peut s'agir de photos et de vidéos qui aident les membres de l'équipe à distance à mieux comprendre la mise à jour. Il s'agit non seulement d'une alternative plus sûre aux réunions en face à face. Elle permet également à toute personne, quel que soit son poste de travail ou son usine, d'accéder aux informations et d'en tirer profit.

"Nos employés ne peuvent même pas avoir de contact entre deux équipes", explique un coordinateur d'une entreprise agroalimentaire mondiale. "L'alimentation numérique de l'usine est donc très utile pour assurer les changements d'équipe". Le responsable de la digitalisation d'une usine Pharmaceutique explique comment le fil d'actualités numérique de l'usine fait "partie de notre plan pour réduire les réunions et augmenter la distance sociale".

"Nos employés ne peuvent même pas avoir de contact entre deux équipes", explique un coordinateur d'une entreprise agroalimentaire mondiale. "L'alimentation numérique de l'usine est donc très utile pour assurer les changements d'équipe". Le responsable de la digitalisation d'une usine Pharmaceutique explique comment le fil d'actualités numérique de l'usine fait "partie de notre plan pour réduire les réunions et augmenter la distance sociale".

3) Fournir un support à distance

L'accès aux experts est aujourd'hui plus crucial que jamais. Alors que les industriels modifient leurs stratégies de production et font rapidement appel à de nouveaux employés pour remplacer ceux qui sont malades et en quarantaine, le nombre de problèmes et "d'appels à l'aide" va certainement augmenter. Mais comme on demande désormais aux experts d'éviter tout déplacement non essentiel ou qui sont eux-mêmes en auto-quarantaine, les fabricants doivent leur donner la possibilité de partager leurs connaissances et de résoudre les problèmes à distance et en temps-réel. Le fil d'actualité de Leclerc et d'autres industriels permet aux employés sur le terrain de communiquer et de collaborer à distance. Les travailleurs utilisent une tablette ou un smartphone pour prendre une vidéo ou une photo du problème qu'ils rencontrent, puis l'affichent dans le fil d'actualités de l'usine pour avertir les experts.

Le fil d'actualité de Leclerc et d'autres industriels permet aux employés sur le terrain de communiquer et de collaborer à distance. Les travailleurs utilisent une tablette ou un smartphone pour prendre une vidéo ou une photo du problème qu'ils rencontrent, puis l'affichent dans le fil d'actualités de l'usine pour avertir les experts.

Tous les équipements et postes de travail concernés sont étiquetés, ce qui permet d'informer automatiquement les bons membres de l'équipe du problème. Les experts peuvent ensuite poster une réponse, y compris une vidéo sur la manière de résoudre le problème. La solution peut alors être facilement convertie en un guide de dépannage dans la base de connaissances, accessible à tous en cas

4) Maintenir une visibilité temps-réel à distance

Dans des circonstances normales, la direction et les chefs d'équipe circulent dans l'usine pour s'assurer du bon fonctionnement des lignes de production et identifier le soutien nécessaire. Aujourd'hui, cela doit être fait à distance autant que possible.

Comme les travailleurs utilisent le fil d'actualité numérique de l'usine pour poster des mises à jour et des appels à l'aide, la direction a une visibilité en temps réel de ce qui se passe dans l'usine à tout moment. Cela permet à la fois d'éviter les marches physiques et de créer un journal de bord numérique permanent que la direction peut facilement consulter lors de l'analyse des causes profondes.

5) Identifier les équipements critiques et documenter les connaissances

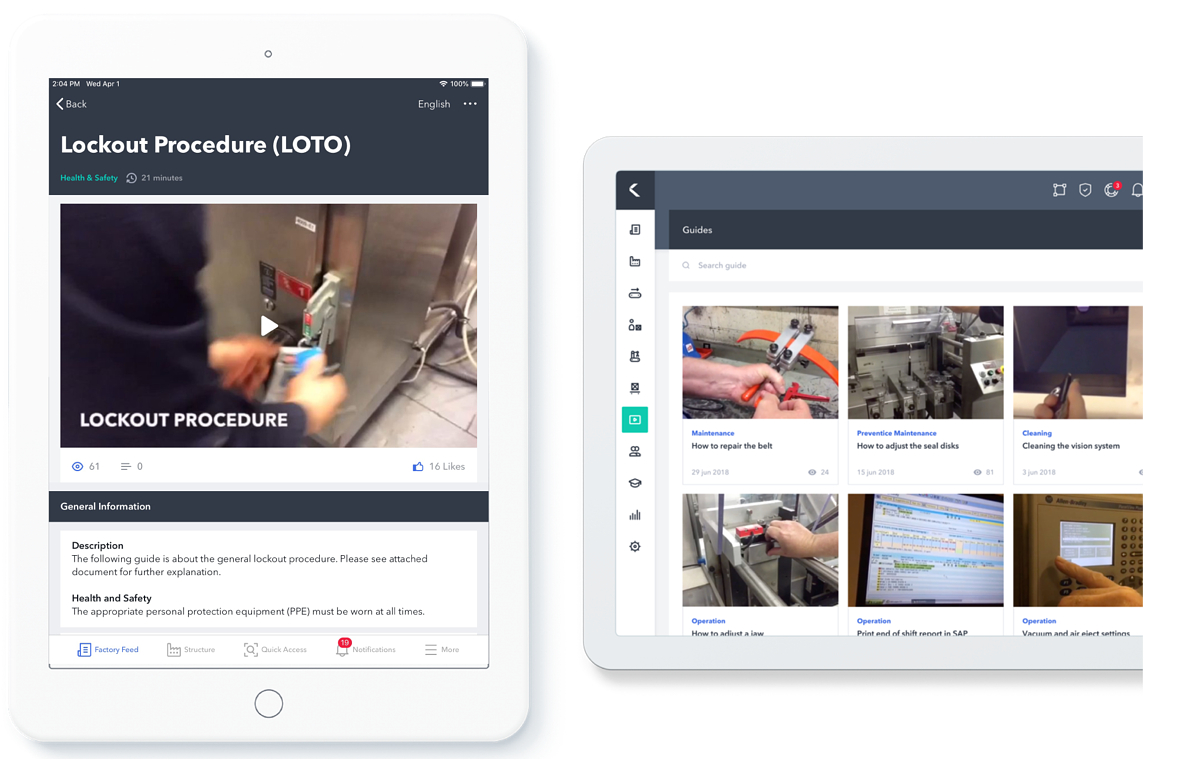

Lorsque les employés tombent malades et sont renvoyés chez eux pour être mis en quarantaine, ils doivent être rapidement remplacés par des employés actuels ou de nouvelles recrues. Les industriels qui cherchent à minimiser les interruptions de production doivent identifier d'urgence les équipements critiques nécessaires au maintien des opérations et s'assurer que des instructions de travail numériques sont disponibles pour former les opérateurs et éliminer le besoin de formation sur le terrain en binome.

Pour atteindre cet objectif, certains de nos clients industriels chargent désormais leurs employés les plus expérimentés et les plus qualifiés de documenter leurs connaissances et de créer des instructions vidéo. Les employés utilisent une tablette pour enregistrer une démonstration de la manière d'utiliser en toute sécurité et de nettoyer et entretenir correctement l'équipement.

Étant donné l'urgence actuelle de la crise, ils ne recherchent pas la perfection dans la création de la vidéo. L'objectif est de saisir le plus rapidement possible les instructions essentielles sous forme de micro-leçons vidéo, afin que les remplaçants puissent apprendre par eux-mêmes, directement sur leur poste de travail. Ils peuvent fixer des dates d'expiration sur les instructions pour se rappeler de réviser les instructions vidéo une fois que les opérations se sont normalisées et que la bande passante est disponible. "La plupart de nos spécialistes des procédés ont été mis en quarantaine, ce qui signifie que personne n'est disponible pour former les nouvelles recrues qui viennent les remplacer", explique un responsable de l'amélioration continue dans une usine de production de produits alimentaires en Chine. "Mais les nouveaux employés n'ont eu aucun problème pour apprendre les opérations à l'aide de vidéos. Nous nous sommes maintenant engagés à numériser toutes nos instructions de travail d'ici la fin de l'année".

Étant donné l'urgence actuelle de la crise, ils ne recherchent pas la perfection dans la création de la vidéo. L'objectif est de saisir le plus rapidement possible les instructions essentielles sous forme de micro-leçons vidéo, afin que les remplaçants puissent apprendre par eux-mêmes, directement sur leur poste de travail. Ils peuvent fixer des dates d'expiration sur les instructions pour se rappeler de réviser les instructions vidéo une fois que les opérations se sont normalisées et que la bande passante est disponible. "La plupart de nos spécialistes des procédés ont été mis en quarantaine, ce qui signifie que personne n'est disponible pour former les nouvelles recrues qui viennent les remplacer", explique un responsable de l'amélioration continue dans une usine de production de produits alimentaires en Chine. "Mais les nouveaux employés n'ont eu aucun problème pour apprendre les opérations à l'aide de vidéos. Nous nous sommes maintenant engagés à numériser toutes nos instructions de travail d'ici la fin de l'année".

6) Rendre les instructions de travail déjà existantes au format digital

Une fois que les industriels se sont penchés sur la formation sur leurs équipements les plus critiques, l'étape suivante consiste à adopter une stratégie à long terme et permanente. Nous ne savons pas combien de temps durera cette pandémie et quand une nouvelle crise se produira. Ainsi, toutes les instructions de travail et les modes opératoires normalisés devraient être accessibles en format numérique directement sur les postes de travail afin d'éviter que les employés n'aient à consulter et à manipuler des documents imprimés, et pour que les nouvelles recrues puissent apprendre de manière autonome pendant leur travail.

De nombreux clients de Poka commencent par télécharger leur contenu existant au format PDF dans Poka afin que les opérateurs puissent facilement accéder au contenu sur leurs postes de travail. Ils utilisent une tablette pour scanner un code QR sur leur équipement ou leur poste de travail afin de visualiser instantanément toutes les instructions, les dépannages et les mises à jour pertinentes pour leur équipement.

De nombreux clients de Poka commencent par télécharger leur contenu existant au format PDF dans Poka afin que les opérateurs puissent facilement accéder au contenu sur leurs postes de travail. Ils utilisent une tablette pour scanner un code QR sur leur équipement ou leur poste de travail afin de visualiser instantanément toutes les instructions, les dépannages et les mises à jour pertinentes pour leur équipement.

Une fois les bases téléchargées, ils ajoutent progressivement des micro-leçons vidéo, des examens et d'autres activités au fil du temps pour créer un programme de formation plus complet.

7) En savoir plus

Je vous invite à consulter notre vidéo démo de 8 minutes qui permet de mieux comprendre comment Poka peut vous aider dans cette phase. Sa simplicité de mise en œuvre et de prise en main permette un déploiement, même dans un contexte à priori inapproprié.

Écrit par

Grégory GUIHENEUF

Head of Software Business in France, Germany, Austria and Switzerland, I operate across all our subsidiaries. Passionate about technology, I have been working in the Automation and Industrial IT industry for over 15 Years. I started my career as a System Integrator working on large scale Automation and MES projects for Ford, PSA and BMW Group in UK. Today I am pleased to lead our team with a customer centric mindset, as this is whom we learn the most from.

Contactez Wonderware France